ShinEtsu KE-24 – Karet Silikon RTV II yang Mengalami Pengerasan Kondensasi untuk Pencetakan dan Pengecoran

-

+852 9408 1652 WhatsApp

-

info@innosiltech.com Email

KE-24 adalah karet silikon RTV dua komponen yang dikembangkan untuk pembuatan cetakan dan operasi pengecoran suhu ruangan yang membutuhkan penggunaan berulang dan akurasi reproduksi yang stabil. Disuplai sebagai komponen dasar dengan agen pengeras, karet ini dicampur sebelum digunakan dan mengalir dengan lancar ke dalam cetakan, memungkinkan pengguna untuk menangkap detail halus dengan perilaku penanganan yang terkontrol. Selama proses pengerasan, KE-24 bertransisi secara merata menjadi elastomer yang fleksibel, memberikan pengalaman kerja yang dapat diprediksi dan kinerja pelepasan cetakan yang andal di beberapa siklus pengecoran.

parameter produk

| komposisi: | karet silikon rtv dua bagian |

| penampilan: | cairan kental |

| sistem penyembuhan: | kondensasi (penyembuhan dengan kelembapan) |

| berat jenis: | ~1.12 |

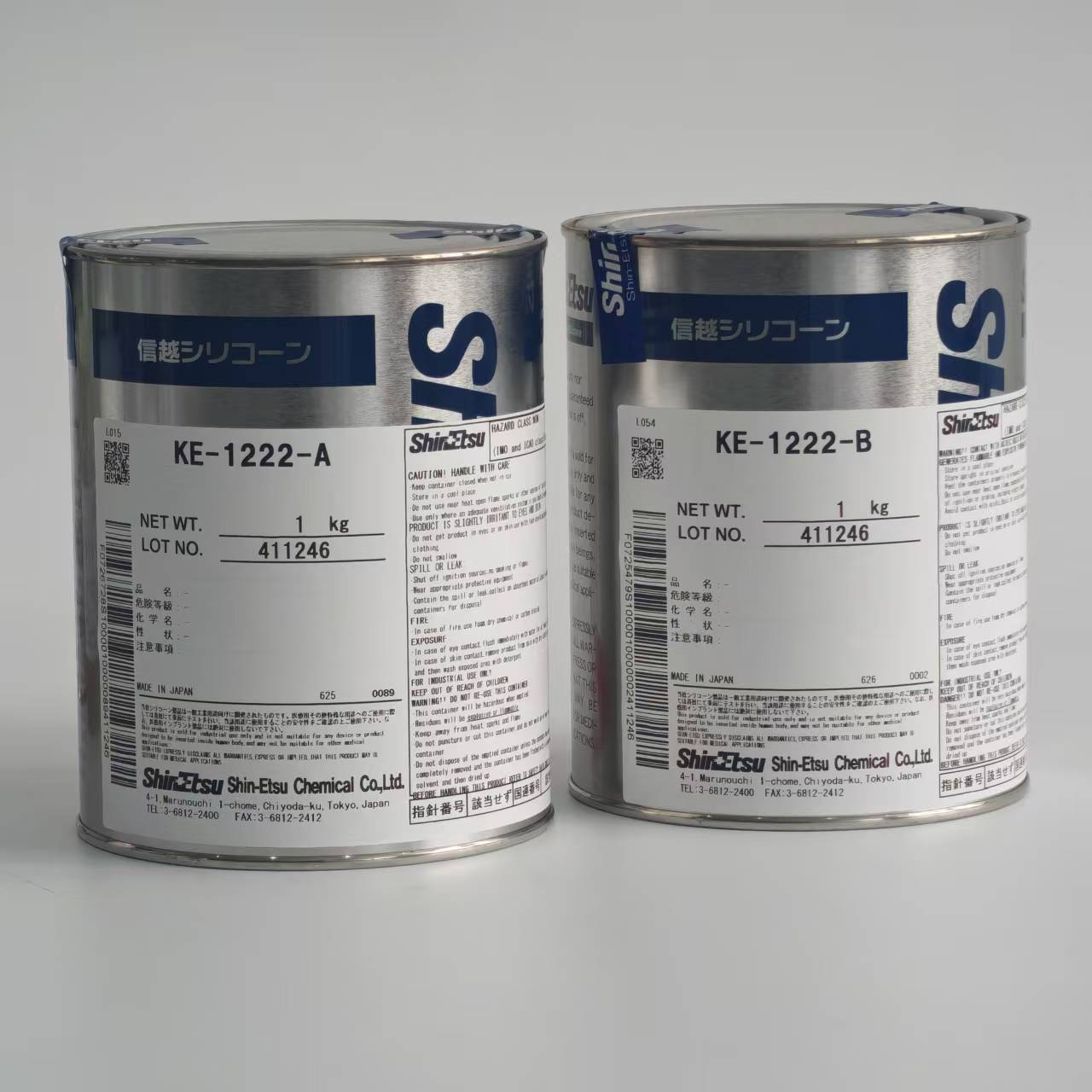

| kemasan: | 1 kg |

fitur utama

Ketahanan material - KE-24 mengeras menjadi elastomer silikon yang kuat yang dirancang untuk menahan siklus pengecoran berulang tanpa degradasi cepat. Nilai kekuatan sobek tipikal melebihi 20 kN/m, mendukung ketahanan terhadap tekanan mekanis selama pelepasan cetakan. Dalam kondisi operasi standar, cetakan yang diproduksi dengan KE-24 dapat mempertahankan stabilitas dimensi di puluhan siklus pengecoran, mengurangi frekuensi penggantian dan pemborosan material.

Performa pelepasan - KE-24 menunjukkan energi permukaan yang rendah setelah pengerasan, memungkinkan pelepasan yang efektif dari berbagai macam bahan pengecoran. Pengukuran gaya pelepasan cetakan biasanya berkurang lebih dari 30 persen dibandingkan dengan cetakan karet konvensional tanpa bahan bantu pelepasan. Performa ini mendukung pemisahan yang bersih dari permukaan resin, plester, dan logam sambil mempertahankan akurasi detail cetakan.

Pemulihan elastis - setelah pengerasan, KE-24 mempertahankan elastisitas yang konsisten yang mendukung reproduksi geometri kompleks secara presisi. Perpanjangan putus tipikal melebihi 350 persen, sementara kekerasan Shore-A umumnya berada dalam kisaran 25 hingga 35. Nilai-nilai ini memungkinkan cetakan untuk melentur selama pelepasan bagian dan memulihkan bentuk aslinya tanpa deformasi permanen.

Ketahanan kimia - KE-24 menunjukkan ketahanan yang stabil terhadap resin pengecoran umum dan bahan kimia industri. Perubahan berat setelah 72 jam terpapar resin epoksi atau poliuretan standar biasanya tetap di bawah 1 persen. Ketahanan ini membantu menjaga integritas cetakan saat terpapar sistem pengecoran reaktif selama proses produksi yang panjang.

Cetakan resin - KE-24 digunakan untuk memproduksi cetakan silikon untuk proses pengecoran resin di mana detail permukaan dan pengulangan diperlukan. Ketebalan cetakan 10 hingga 30 mm dapat mengeras secara merata pada suhu ruangan, mendukung dinding cetakan yang stabil. Silikon yang telah mengeras memungkinkan replikasi tekstur halus yang konsisten di beberapa kali pengecoran resin.

Pengecoran plester - dalam pengecoran plester dan gips, ke-24 mendukung pengisian cetakan yang halus dan pelepasan cetakan yang bersih. Elastisitasnya memungkinkan pelepasan bagian plester yang kaku dengan mudah tanpa retak atau kerusakan cetakan. Variasi dimensi pada pengecoran berulang biasanya dikendalikan dalam toleransi yang ketat, mendukung hasil produksi yang seragam.

Pengecoran logam - KE-24 diaplikasikan dalam proses pengecoran logam suhu rendah di mana cetakan fleksibel diperlukan. Silikon yang telah mengeras mempertahankan integritas struktural saat terpapar paduan cair dalam kisaran suhu yang kompatibel. Hal ini mendukung penggunaan berulang dalam aplikasi pengecoran logam prototipe atau produksi dalam jumlah kecil.

Perkakas industri - dalam perkakas industri dan pembuatan prototipe, KE-24 digunakan untuk membuat cetakan yang tahan lama untuk produksi suku cadang berulang. Keseimbangan kekuatan dan fleksibilitasnya mendukung geometri cetakan yang konsisten dari waktu ke waktu. Keandalan ini membantu mengurangi waktu henti perkakas dan mendukung alur kerja manufaktur batch kecil yang efisien.